Adress:

No.233-3 Yangchenghu Road, Xixiashu Industrial Park, Xinbei-distriktet, Changzhou City, Jiangsu-provinsen

Broschning är en avgörande operation vid bearbetning, där ett verktyg känt som en brotsch används för att förbättra storleken, finishen och toleransen hos ett befintligt hål. För att uppnå optimala resultat är det viktigt att välja rätt hastigheter och matningar för brotschning. Dessa parametrar spelar en betydande roll för att förbättra verktygets livslängd, förhindra verktygsslitage och säkerställa högkvalitativa ytbehandlingar. I den här djupa guiden kommer vi att utforska brotschhastigheter och -matningar i detalj, och täcka faktorerna som påverkar dem, de bästa metoderna för att ställa in dem och hur de påverkar bearbetningsprestandan.

1. Förstå Reamers

Innan vi dyker in i hastigheter och matningar, låt oss först förstå vad brotschar är och hur de fungerar. Broschar är roterande skärverktyg som används för att förstora och avsluta förborrade hål med precision. Till skillnad från borrar, som är utformade för att ta bort en betydande mängd material, används brotschar för att finjustera hål till deras exakta dimensioner och förbättra ytfinishen.

Det finns flera typer av brotschar, inklusive:

Raka brotschar: Dessa används vanligtvis för att förstora och avsluta hål med raka kanter.

Koniska brotschar: Används för att skapa koniska hål.

Hårdmetallbrottsar: Kända för sin hårdhet och förmåga att motstå höga temperaturer, vilket gör dem idealiska för tuffa material.

Var och en av dessa brotschar kräver specifika hastigheter och matningar för att maximera sin prestanda.

2. Faktorer som påverkar brotschhastigheter och -matningar

Brytningshastigheter och -matningar påverkas av flera faktorer, inklusive:

Materialtyp: Olika material kräver olika skärhastigheter för att säkerställa effektivitet och förhindra verktygsslitage. Hårdare material som stål och titan kräver vanligtvis lägre skärhastigheter än mjukare material som aluminium eller mässing.

Broscharmaterial: Materialet i själva brotschen (höghastighetsstål, hårdmetall, etc.) bestämmer dess skärhastighetsområde. Hårdmetallbrottsar tål till exempel högre hastigheter jämfört med höghastighetsbrottskor av stål.

Hålstorlek och djup: Storleken och djupet på hålet som brotschas påverkar mängden material som tas bort, vilket i sin tur påverkar de nödvändiga hastigheterna och matningarna.

Maskinstyvhet: En styvare maskin möjliggör högre hastigheter och matningar utan att offra verktygets livslängd eller kvalitet.

Kylmedelsanvändning: Användningen av kylvätska minskar värmeutvecklingen, vilket gör det möjligt att öka hastigheter och matningar samtidigt som ytfinishen förbättras och verktygets livslängd förlängs.

3. Hastigheter: Hur man beräknar rätt skärhastighet

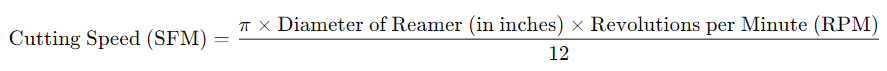

Skärhastigheten, eller ythastigheten, hänvisar till den hastighet med vilken brotschens skäregg rör sig över arbetsstycket. Det mäts vanligtvis i ytfot per minut (SFM) eller meter per minut (m/min). För att beräkna rätt skärhastighet för en brotsch, använd följande formel:

Alternativt kan du använda ett skärhastighetsdiagram för olika material, som ger rekommenderade ythastigheter baserat på materialet som bearbetas och brotschtyp.

Här är allmänna riktlinjer för skärhastigheter för olika material:

Aluminium: 300-600 SFM

Mässing: 100-200 SFM

Kolstål: 50-150 SFM

Rostfritt stål: 30-100 SFM

Titan: 10-50 SFM

4. Flöden: Hur man bestämmer rätt flödeshastighet

Matningshastighet avser den hastighet med vilken brotschen förs in i arbetsstycket. Det mäts vanligtvis i tum per minut (IPM) eller millimeter per minut (mm/min). Matningshastigheten är en kritisk faktor för att bestämma hur mycket material brotschen tar bort per passage och spelar en avgörande roll för att bestämma ytfinish och verktygslivslängd.

Den rekommenderade matningshastigheten för brotschning är i allmänhet lägre än för borrning, eftersom brotschning är en efterbearbetning. Matningshastigheten bör också ta hänsyn till typen av brotsch, hålstorlek, material och skärhastighet.

En vanlig formel för att beräkna matningshastigheten är:

Flödeshastighet (IPM) = Matning per tand (IPT) × Antal tänder × RPM

Var:

Matning per tand (IPT): Mängden material som varje tand på brotschen tar bort för varje varv. Detta varierar beroende på material, verktygstyp och skärförhållanden.

Antal tänder: Antalet skäreggar på brotschen.

5. Optimera brotschningsparametrar

Att optimera brotschhastigheter och matningar kan förbättra den totala bearbetningseffektiviteten, minska kostnaderna och förlänga verktygets livslängd. Här är några viktiga överväganden för att optimera brotschningsoperationer:

5.1. Ytfinish

Långsamma matningar resulterar i allmänhet i en finare ytfinish, medan snabbare matningar kan ge en grövre finish men möjliggör snabbare materialavlägsning.

En slätare ytfinish är särskilt viktig för applikationer där hög precision krävs, såsom inom flyg- eller fordonsindustrin.

5.2. Verktygsslitage och liv

Höga skärhastigheter kan leda till överdriven värmeuppbyggnad, vilket orsakar för tidigt verktygsslitage.

Optimerade matningar säkerställer att skäreggarna inte blir överbelastade, vilket kan förlänga verktygets livslängd.

Regelbunden övervakning och justering av hastigheter och matningar är nödvändiga för att undvika överansträngning av brotschen, särskilt när man arbetar med tuffa material.

5.3. Chip borttagning

En korrekt matningshastighet hjälper till att ta bort spån effektivt. Om matningen är för långsam kan spån inte rensas effektivt, vilket leder till spånpackning, vilket kan skada både verktyget och arbetsstycket.

Högre matningshastigheter genererar större spån, som effektivt måste evakueras från hålet för att undvika störning av skärverkan.

6. Bästa metoder för brotschhastigheter och -matningar

Här är några bästa metoder för att säkerställa optimal brotschningsprestanda:

Använd kylvätska: Korrekt användning av kylvätska kan förlänga verktygets livslängd och förhindra överdriven värmeuppbyggnad.

Börja med konservativa inställningar: Om du är osäker, börja med lägre hastigheter och matningar och öka dem gradvis medan du övervakar verktygsslitage och ytfinish.

Använd högkvalitativa brotschar: Välj rätt typ av brotsch för jobbet, oavsett om det är hårdmetall för tuffa material eller snabbstål för allmänt bruk.

Övervaka spånbildning: Titta på spånen när de bildas under brotschningsprocessen. Helst bör de vara små och konsekventa i formen. Stora, trådiga spån kan indikera problem med matningshastighet eller skärhastighet.

Kontrollera maskinens styvhet: Se till att maskinens uppställning är stabil och fri från vibrationer, eftersom detta kan påverka brotschningsnoggrannheten och leda till för tidigt slitage av verktyg.

7. Vanliga misstag att undvika

För hög matningshastighet: Att använda en för hög matningshastighet kan orsaka överdrivet slitage på brotschen och äventyra hålkvaliteten.

Att ignorera materialhårdhet: Material med högre hårdhetsnivåer kräver lägre skärhastigheter och matningar. Användning av standardinställningar kan resultera i dålig prestanda.

Övervakar inte verktygsslitage: Att inte spåra verktygsslitage kan leda till dålig ytfinish och dimensionella felaktigheter. Kontrollera alltid om det finns tecken på slitage, som tråkiga skärkanter eller avhuggna spetsar.

Otillräcklig spånavlägsnande: Om spån inte rensas ordentligt kan de packas in i hålet och orsaka skada på både brotschen och arbetsstycket.

8. Slutsats

Brythastigheter och matningar är kritiska parametrar som påverkar bearbetningseffektiviteten, verktygets livslängd och kvaliteten på den färdiga produkten. Genom att förstå de faktorer som påverkar dessa parametrar och följa bästa praxis kan maskinister uppnå överlägsna resultat vid brotschningsoperationer. Med noggrann övervägande av materialtyper, brotschspecifikationer och maskinkapacitet är det möjligt att optimera brotschningsoperationer för både högkvalitativa ytbehandlingar och maximal livslängd.